FRP片の成形性(軟化現象発見当時のページです)

FRPの熱分解の実験中に今まで使われた事のなかった温度特性にめぐり合いました。

- FRPを構成する熱硬化性樹脂が100℃ほどで大きく軟化します。

- また、FRPが樹脂のガラス転移温度80℃を境に形状記憶特性を示します。

- リサイクルに最適ですが、硬化した熱硬化性樹脂は熱により軟化するものではない。という説があり、事実と矛盾していて困っています。

FRPの軟化現象?、形状記憶特性?を検証してみました。

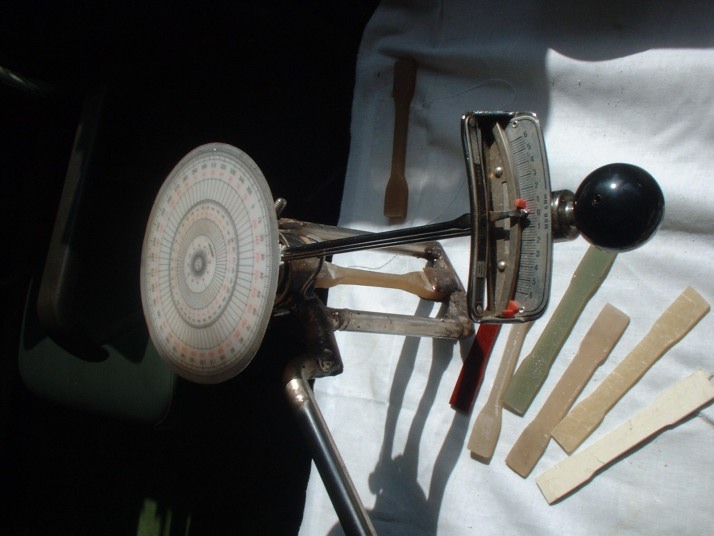

FRPの加温によるねじり剛性の低下

ねじりトルク計 クリック下さい拡大します

- 廃船より切り出したテスト片では船の部位やメーカーにより数値が低く不安定でテータが取り難い。

- 経験上、実際にFRP船を造る(ハンドレイアップ)場合は、積層時硬化時間に追われ脱泡が不完全で樹脂量が多くテスト片より脆弱です。

- FRP強度は厚さの2乗に比例し、積層時の脱泡技術により3倍ほどの違いがあるそうです。

- 自分で丹念に脱泡積層した舶用FRPテスト片では、100℃ほどに加温するとねじり破断トルク(材力)が常温時の1/7以下に低下します。

- また、上記テスト片を130℃で2時間ほど再硬化させたねじり破断トルクのデータも取ってみました。

- 常温20℃では硬くなり過ぎたせいか、ねばり強さがなくねじり破断トルクの数値には大きな違いを示さなかった。

- 但し、60℃では0.75Nm、70℃では0.6Nm、80℃では0.4Nm、90℃では0.2Nm、100℃では0.05Nmほど上記テスト片に比べて破断時のトルクに大きな数値を示し架橋(硬化)が進んでいることが判ります。

- また、ガラスクロス強化エポキシ樹脂基板、フェノール単体基板も温度とねじりトルクにそれぞれ違いがありますが、温度を上げるとねじり剛性が低下します。

- 150℃で・エポキシは常温時の1/10ほど、フェノールは1/3ほどのねじりトルクで破損破断しました。

- 硬化した熱硬化性樹脂は加温により残された架橋反応が活性化する。しかし、グラフが示すように温度が高くなると再架橋しながらも剛性は大きく低下しています。

- [強化プラスチック協会発行の旧FRP設計便覧]にも引張りと曲げ強度が100℃で1/10以下に低下する温度特性データも記載されています。

- 100℃ほどでの剛性・材力の低下は樹脂のガラス転移温度域での軟化現象によると考えるのが妥当だと思います。

FRPの加熱(加温)による軟化

ベアリング鋼球7.9mmに187kgfの一定荷重を駆けた圧痕です。

100℃での圧痕は加温状態で上記一定荷重をかけて常温まで水冷したものです。

※100℃のままでは復元します。

常温(30℃)と100℃との圧痕 写真をクリック下さい拡大します

- 写真、上段は圧子(油圧ゲージを付けた油圧ピストンで押し付けました)。

- 写真、中段は100℃加温状態での圧痕(右3個は廃FRP船、内右2個は硬質のゲルコートを剥ぎ取り、他はガラス繊維構成と舶用樹脂の種類を変えた自作テスト片)。

- 写真、下段は常温30℃の圧痕(右5個はチーク材とベニヤ板、次の2連白は直上白廃FRP船と同じ)。

- 写真、中段は100℃での圧痕、右白廃船のFRP片圧痕直径は7.5~8.0mmほどで、他自作テスト片は4.8~5.0mm、船のFRP片の場合は球の半分近くの深さまで押し込まれた。

- 写真、下段は常温時の圧恨(見えますか?)廃船の白直径3mmほどで、他自作テスト片は2.0mmほどです。

廃FRP船の圧痕は造船メーカーや船の部位によって違いがあり自作テスト片に比べてかなり大きい!ガラス含有率・硬化剤の量・脱泡の違い、もしくは経年劣化?と思われます。

- 上記テスト片を140℃で2時間ほど加温した場合では、100℃での圧痕の直径が廃FRP船片は20~22%、自作テスト片では14~16%ほど縮小し硬化が進んだことを確認できました。

- しかし、ねじり破断トルクと同様に温度要因(ファクター)が大きく、より温度が高く(100℃以上)なると直径がさらに大きくなります。

- この現象により硬化した熱硬化性樹脂(不飽和ポリエステル)も加熱(加温)することにより軟化すると考えられます。

考察

硬化した熱硬化性樹脂も熱を加えると熱運動が活発になり架橋結合しているとはいえ他の高分子化合物と同じように軟化する(流動化はしない)、この軟化した状態で残された何%かの結合手が反応架橋していると考えられ、常温に戻ると熱運動が減衰して硬化し架橋した分硬くなると考察されます。( 平成16年9月16日 )

- 粘弾性装置等での検証が必要で、樹脂のガラス転移温度(Tg)領域での物性変化(加温によるガラス状域とゴム状域の変移現象)のようです。

弊社使用の、舶用FRPの樹脂メーカーデータがあります。

[オルソ系不飽和ポリエステル]の単体硬化のガラス転移温度(Tg)は、ゲル化後50℃、3時間では約70℃、フルキュア状態では約80℃です。(注意)硬化条件によりガラス転移温度は変わります。数値は代表値です。

- また、高分子は熱による運動の自由度が高く、樹脂のTgは高分子鎖が振動を始める温度で、振動(ミクロブラウン運動)により軟化を始める温度とも言えます。

- FRPの樹脂にTgが存在することで、FRPは熱により軟化することになります。

佐賀県・工業技術センター依頼試験の結果

- 廃船より切り出したFRPテスト片のビガット軟化温度は147℃でした。

- 70℃ほどから軟化曲線を示します。

Tgの存在から、架橋硬化した熱硬化性樹脂も種類によって程度の差はあれ、熱(温度)により軟化することになります。

熱硬化性樹脂(FRP)は、

- 『熱により軟化する、溶融はしない』

- 『熱により三次元網目構造の不溶不融のものに変化する』

- 『熱により流動化するものではない』

等が、正しい特性(説)表現だと思っています。

形状記憶のような現象はTgを挟んだ架橋樹脂の持っている温度特性で・・・結論として、FRPも形状記憶樹脂の仲間でした!

- この現象もまた軟化の由縁と考えられます。 また、舶用FRPは架橋手が長のか、架橋密度が低いのか解かりませんが100℃ほどで大きく軟化します。

- FRP廃船処理への応用の可能性高剛性で厄介物の廃FRPのリサイクルに便益を発揮できると確信しています。

- 例えば、サウナ程度の加温(90℃~100℃)により舶用(オルソ系)FRPは木材程度に軟化し、ねじり破断の材力が1/5~1/7に低下します。

- このため、FRP廃船等を費用対効果の高い小型機器での解体や破砕機の動力・振動騒音・粉塵の発生・刃先の損耗等を低減できると考えます。

- また、ブロック状に減容すると離島からの運搬や一時貯留に便利です。(現行セメント原燃料システムの省エネ・合理化への可能性)。

FRP片の成型性は熱による軟化のゆえんです。

- このFRPの特性はリサイクルに使うべきと思っています。

a:29 t:1 y:0