船を創ってきた経験から、素材に惚れて、25年ほど廃FRPの再利用法を考えてきました。

FRPは強靭で、耐候・耐水・安全性(上水道のタンク等)・耐腐朽性・耐虫性(シロアリ等)の素晴らしい素材です、再利用しないと勿体ない。(FRPは高価な素材で出来ています。)

現在、FRP廃船の切断機を開発中で、切断によるリサイクル方法を模索しています。

切断解体すると様々な形状の頑強なFRP素材が取れます。また、100℃ほとの加温でFRP破砕屑はブロック状にもできます。(後記、比重1.3程度までは圧縮固化した実積があります。)

このFRPブロックの用途開発と、切断FRP素材の再利用とで100%に近い、廃FRPの非焼却(脱炭素)リサイクルが可能と思います。(この素材は逆有償です。)

『自分で造った船だから、最後まで面倒見たい』そんな想いから

平成8年より、マリンレジャーの衰退と共に弊社の不要在庫船の処理問題から、FRP船のリサイクル技術を研究開発してきました。

- FRPの熱分解装置 コストが合いません

- FRPの減容方法 廃FRP全体に使えます

- FRP船の切断機開発中 切断実験時の動画掲載

- 開発順序が逆でしたが!(3件とも、特許技術です。)

- FRP船の切断機は古来からの人力での切断機能を現代風にアレンジしたものです。(北斎)

- 廃船処理がこのままでは、マリンレジャーのステータスが失われてしまいそうな気がします。

- 課題が大きく、海浜環境の保全のため、ご協力頂ければ幸です。

- 廃船にすると手間とお金がかかります。

- ポイントを掴んで、自分で修理すると安く、前よりも頑丈にすることも可能です。

- できるだけ長く大事に使ってやってください。

- また、FRPの技術はいろんなことに応用できます。

- FRPは文化財の補修などにも使われています。

- 技術をマスターされると大変便利です。

- ホームセンターなどからFRPの基材を購入して実践すると直ぐに身につきます。

廃船のリサイクル切断機

船を造ってきた者にとっては、切ない話ですが、廃船の切断機を開発中です。

両端が保持された長尺刃のレシプロソーで、少動力(750W)の静穏なワイヤーロープ駆動の遠隔切断機です。

- 何とか、実証機を創りました、実用化に向けて次の段階に入ります。廃船の巾4m・高さ2m程度まで切断可能です…2年程かかりました。

- 令和2年11月長さ12m・巾2.2m・高さ1.22m・船体FRP重量1,400kgの廃漁船を現場で解体しました。

- 切断台等、多数の課題が見つかりました。悪戦苦闘でした!(右下の動画)

- FRP船が強靱頑強なため、処理困難な廃棄物の汚名を着せられ、今では迷惑ゴミになっています。

- 切断機は門型の装置で切断時には帯鋸刃の鋸屑が落下するだけで、粉塵が舞いません。

- 切断方向を考えると1隻から、頑強なFRP板のリサイクル素材が多量に取れます、デザイン・アイデア次第で耐用年数の長い二次製品ができます。

- 二次製品には雨水タンク・プランター・コンポスト・漁礁・山岳登山道の整備品・・・等、耐水性の様々な用途が考えられます。

- 用途開発には民間の発想力・競争力を生かせるシステムの必要性を感じています。

- 切断機は単純パーツの組み合わせで修理が簡単です、粉塵の飛散がない遠隔自動切断機として長く使えます。切断刃の交換や送り・返しは簡単です。ステンレス・鋳鉄管等も切断します。

FRP廃船は頑強ため、現在、廃船処理は廃屋の解体と同様にパワーショベルによる破砕解体が実行的で最速と思います、ガラス繊維等の粉塵の飛散・騒音の問題から特定の場所で解体されています。

- 環境省のリサイクルとして認可を受けた『FRP船リサイクルシステム』が運用されています。

- FRP廃船が全国に広く分散して排出されているため、運搬コストが掛かり処理料が高額です。

- 廃掃法では、漁船は産業廃棄物・プレジャーボートは一般廃棄物(市区町村)として処理することになっています。

- プレジャーボートの場合は法律上、FRP船リサイクル以外の、一般廃棄物としての処理方法が不明瞭です。

- 現在放置船は全国に17万隻とも云われていますが、多数のプレジャーボートが見受けられます。

- 他のFRP製品処理を含むと破砕FRP片は年間数十万トン単位で、埋立処分されていると思われます。

- 破砕解体埋立て処分ではコストの低減には結び付けないと思われます、破砕FRP片のリサイクルが必要です。

- 今後、老朽化船が多量に発生する時期を迎えます、このままでは、FRP廃船が取り残され、処理料が高額になり、更に滞留していきます。

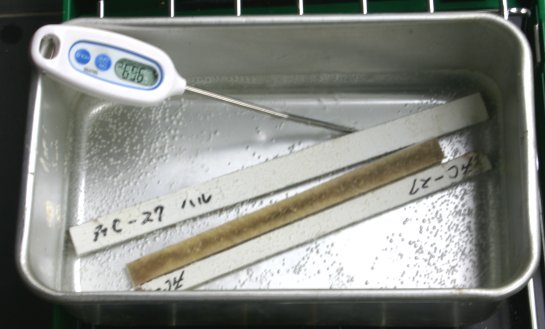

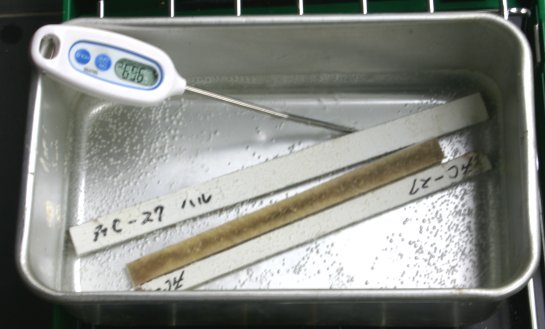

熱分解の実験中に面白い温度特性に廻り合いました。舶用FRPを100℃程度に加温すると軟らかくなります。

FRP片を沸騰しているお湯の中に20秒ほど入れ、ペンチ等でつまみ上げネジってみてっ下さい、驚かれると思います。

- FRP片を加温状態(100℃)でねじり常温に戻すとねじれた状態で固まります。

- 加温(100℃)したFRP片を圧縮し常温に戻すと圧縮状態で固化します。

- 更に、この固化した状態を100℃に再加温すると元のFRP片の状態に復元します。形状記憶樹脂のような・・・

クリック下さい拡大します

FRPが100℃程度で軟化して、少エネで簡単に切断・破砕することが出来ます。(粉塵も破砕音も少なくなります。)

この機能はテーブルテストの段階で止まっています。

FRPは強化繊維(ガラス繊維等)と熱硬化性樹脂(架橋樹脂)とで構成された複合材料です。

上記の形状記憶特性は樹脂が立体構造(ジャングルジム状)に架橋しているための温度特性で、樹脂のガラス転移温度(80℃)±30℃前後の温度操作でプレス成型ができます。

左から、成型品と成型前 成型ブロックの切断 各種成型品 クリック下さい拡大します

- 接着剤は使用していません、100℃で圧縮して常温まで冷やしただけです。

- 100℃程度に再加温すると解体します。

- このプレス成型したFRPブロック(比重⒈3~⒈4)を何かに利用できないか悩んでいます。

- 樹脂を充填接着すると強固なブロックが出来ると思います。

- このFRP片は逆有償で、専用の設備を備えると安価なリサイクル製品ができると思います。

- 次のチャレンジは未調査温度域でのFRPの性状と破砕実験です、 FRP破砕片を(樹脂の熱分解直前温度300℃以下?)圧縮ではなく綿状に解きほぐせないか研究を進めてみます。

- 目標は、FRPの軽量強靭な断熱プレート(隔壁)や柱状の建材等、2次製品の心材作成で、コストの低減が最大の課題です。

- FRP廃棄物は年度により違いがありますが40万㌧/年程度、(内舟艇船舶は4万㌧弱/年程)が排出されていて、その大部分はリサイクルされず、単純焼却や埋立て処分が現状のようです。

脱炭素を目指す中・廃FRPの100%に近いマテリアルリサイクルが可能です。FRPは軽量で強靭です、今後もエヤーカー等の航空産業への用途が拡大していくと思われます。

a:1068 t:4 y:10