- 昭和50年代には新造船が年間4万隻を超えて建造された年度があります。登録船の船齢から、今後、老朽化した廃船が多量に排出されることが想定されます。

- 現在、日本全国に放置廃船が17万隻ほどと言われていて、処理及びリサイクルには課題が山積しています。(オーストラリアには120万隻ほどの廃船が在る、との情報があります。)

- 舟艇用のFRP基材出荷量は国内全出荷量の3%程度です、廃船処理が進まないのは、FRP船が長大で強靭頑強なためと思われます、船の解体が課題です。(他のFRP製品は問題化していません。)

漁船保険とJCIのデータから日本全国に登録稼働しているFRP船は50万隻ほどと推計できますが、船齢が判りません。

- 長崎県のFRP漁船の船齢データーでは2万3千隻の内、20年以上が'約86%、30年以上が約43%となっています。

- 老朽化船齢は船によって異なりますが、35年を過ぎると傷んできます。(デッキ等、直射日光に曝された部位)

- また、木材を補強材(心材)として内包した、デッキ、縦通材、隔壁等の木部が水分により腐朽してきます。

- リユースにお金を懸けるか廃船処理するか、35年~40年が目途になる船齢かと思われます。

- 全国の50万隻が、長崎県のFRP漁船と同じ様な船齢傾向とすると、(50万隻の43%)21万5千隻と算定できます。

- 老朽化船齢40年として、今後10年間で21万5千隻の廃船が排出されることとなり、全国で年平均、2万1千5百隻の新規な処理が必要になります。

- また、10数年前に不法係留・放置艇が14万隻と言われていました、廃船処理が進んでいない現状では、民地等に陸置きされているFRP廃船が、更に増加しているのではないか?と懸念しています。

- 放置船14万隻を7年ほどで処理すると、年間2万隻になります。

- あまり厳密に計算すると、恐ろしくなりますが、全国で年間4万隻ほどの廃船処理が必要なようです。

- 廃船処理はオーナー負担が原則です。

- オーナーが廃船処理にお金を懸けるかどうか?が問題です。

- 廃船処理はできるだけ安価なことが必要ですが、処理事業の採算も必要です、この矛盾点に課題があります。

FRP廃船処理にあらゆる手段を尽くして取り組まないと、大きな社会問題になってしまいそうです。

現在、粉塵の飛散や騒音を抑制した、現場で静穏に自動切断できるFRP船の遠隔切断機を開発中です。

- FRP船は空間容積が大きいため切断解体すると、切断片の占める容積は思ったより小さくなります。

- FRP廃船のハルは肉厚で40年経っても殆どが強靭なままです、切断・2次接着により耐候性・耐腐朽性の様々なリサイクル製品が製作できます。

- 廃船処理はオーナー負担が原則です。また、解体と木材など心材の選別に処理時間がかかります。

- 課題として、廃船処理が安くできないと、私有地等に廃船を放置される可能性があります。

- 木材などの有機物と選別された切断FRP片は、産廃BOXを設置すると、1㎥(20フィートほどの船1隻分)4,000円ほどで産廃処理できるそうです。

- 切断解体の事業化を計画してみましたが、廃掃法上・処理の許認可が必要で、FRP船には漁船とプレジャーの区分け(産廃と一般廃棄物)があり、かなり煩雑で(時間とコストが掛かり)ハードルが高そうです。

- 廃船処理は好んでできる仕事ではありません。

- 切断状況は動画を掲載しています、切断屑の粒子が大きく粉塵の飛散がありません。

- 試作切断機で機能改良のため、今日までに弊社の所有の老朽化FRP船14隻を切断解体しました。

- FRP船は横断して平板状に小切りすると、1/7以下に減容できます。

- 破砕解体ではなく、横断して部分切断による解体で、耐候性・耐腐食性・強靭なFRPの素材が取れます、二次接着により様々なFRP製品に加工することもできます。

廃船切断の処理事業は、地場のFRP造船所が最適だと思います。

- 設備が整っています。(船台上架装置・天井走行クレーンなど)

- 船体構造が熟知されています。

- リュースの可・不可の判断が可能です。

- 廃船付属品の再利用が出来ます。

- 二次利用(二次接着)の技術があります。

- 仕事の合間に切断作業が出来ます。

などの様々な利便性と合理性があります。

課題は、採算と、不要FRP切断片のリサイクルです。

切断機>>> 詳細はこちらから

テーブルテストの写真です 写真をクリックすると拡大します

左から、成型品と成型前 成型品の切断 切断後 各種成型品

装置開発までは至っていませんが、FRPのプレス成型技術、を生かしてみたいと考えています。

解体FRP片の減容

- プレス成型技術は廃船切断片のリサイクルに最適です。

- 焼却場や発電所等で100℃ほどの排熱を加温に利用すると合理的です。

- 成型するとハンドリング性が好くなり、貯留・収集・運搬がスマートになります。

- マテリアル・リサイクルへの発展性もあります。

- 廃FRP全体に使えます、成型ブロックは100℃に加温すると解体します。(再ブロック化も可能です。)

解体処理の課題

- 現在の解体方法やFRP船リサイクルと共に、廃船処理を進展させる新しいシステムの構築が必要です。

- FRP廃船は全国に広く分散して排出されています、・・・・運搬にコストがかかります、現場解体処理が必要です。

- また、市場原理が働き廃船解体が事業として成り立たないと処理料が高額になり、今後多量に発生する廃船に対応できず、更に滞留してしまいます。

全国に広く分散しているFRP廃船を、地域ごとに解体減容する必要があります。

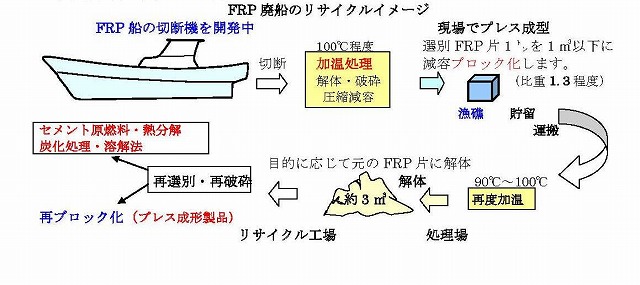

FRPの軟化と形状記憶特性とを利用したリサイクルのイメージです。

FRP船の切断、FRP片の加温破砕、プレス成型、FRPブロック生成、貯留運搬、再加温解体、リサイクルの順序です。

最終的にはFRPブロックの商品化が目的です。

お問合せは下記☎・>>>メール✉にてお願いします。

お問合せ・ご相談はこちら

TEL・FAX 095-839-3334

有限会社矢上船舶機器サービス 代表 林田俊作

長崎市田中町860

a:92 t:1 y:0